Новогодняя скидка -15% на все комплексные программы обучения. Только до 30 декабря!

Институт

современного

менеджмента

Написать нам:

Есть вопросы? Звоните!

Menu

5 шагов к бережливому производству.

Ваш бизнес может больше!

Пошаговый план от команды "Бизнес - Рост"

Как повысить производительность и снизить издержки

• Без покупки нового оборудования

• Без увеличения штата

• Без перенапряжения руководителя и сотрудников

• Без сокращения затрат на персонал или материалы

Если у вас нет времени на прочтение статьи, смотрите видео

Для начала, давайте немного познакомимся:

Меня зовут Маргарита Горбачева –

я консультант по управлению со специализацией «Бережливое производство», сертифицированный консультант японской ассоциацией TPS, Лин – коуч, основатель «ИСМ «Бизнес – Рост», Ассоциации сертифицированных экспертов «МВА – Lean»

Моя команда – более 20 экспертов – практиков Бережливого производства, лин – коучи, служба поддержки наших клиентов.

С 2001 года мы помогаем расти бизнесу, повышать производительность и увеличивать прибыль до 20%

Сотни предприятий в результате сотрудничества с нами уже повысили свои ключевые показатели!

Более чем за 20 лет работы мы:

• Адаптировали лучшие зарубежные практики к нашему производству, менталитету людей, накопили опыт повышения эффективности не только крупного, но и малого и среднего бизнеса.

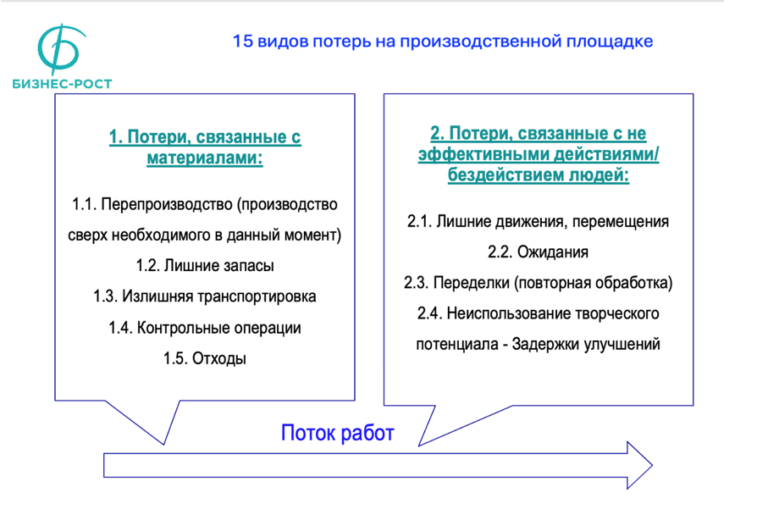

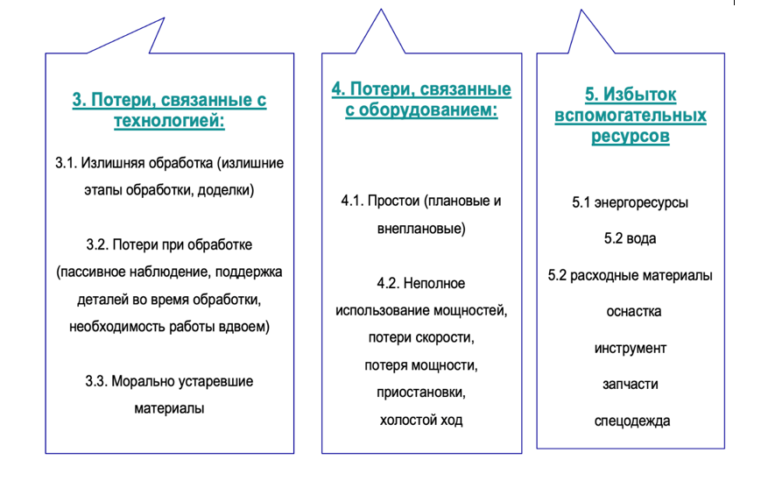

• Определили 15 видов потерь на производственной площадке, которые съедают Вашу прибыль, не позволяют работать точно вовремя, с высоким качеством и радовать Ваших клиентов и Вас

• Разработали 5 простых шагов, как без бюрократии и с минимальными ресурсами, малому и среднему бизнесу сделать прорыв, начать активно расти и развиваться

• Сегодня я готова дать Вам пошаговый план из простых 5 шагов и помочь ответить на вопросы:

1. Почему мы работаем, чтобы наработаться и не получаем достойную прибыль?

2. Что мешает расти нашему предприятию?

3. Что мешает получать удовлетворение от работы?

4. Как быстро избавиться от корневых проблем на предприятии без капиталовложений и начать больше зарабатывать?

5. Как обещала, покажу 15 видов потерь на производстве. Но для начала разберемся, что такое потери.

Потери – это все что мы делаем бессмысленно, не принося пользу.

Как я обычно говорю – работаем, чтобы наработаться.

Примеры:

• Делаем – выясняется, что нужно было не так, не то, потом переделываем

• Пишем многочисленные отчеты – но ими никто не пользуется

• Перевозим из цеха продукт на склад, со склада в другой цех, потом обратно на склад, потом продукт превращается в неликвид – обратно перевозим в цех и обрабатываем повторно

• Идем с одного конца завода на другой и обратно чтобы взять комплектующие, там ждем когда кладовщик их найдет, уже устали, пора на обед

• Вкладываем деньги в большую партию материалов, через какое-то время выясняется, что производство продукта, для которого они предназначены, невостребовано, деньги заморожены, просто слиты в унитаз. Материалы хранятся на складе, за обслуживание которого мы добросовестно платим годами – а вдруг когда -то пригодится.

• Ждем, когда придут материалы

• Ждем, когда отремонтируют оборудование

• Ждем, когда бригадир подпишет наряд

Вам в это сложно поверить, но таких действий на производстве до 80%!

Потери на японском языке звучит так – «Муда»

Правда, похоже на одно русское слово?

Что происходит, если этой Муды много в нашей работе?

Один из сценариев:

Не успеваем выполнить план. Потом мужественно работаем сверхурочно, с перенапряжением всего коллектива, в стрессовой ситуации делаем брак, нервничаем, мягко скажем, обвиняем друг друга, ищем крайних, штрафуем, у людей происходит демотивация, как результат - увольнение. Мы судорожно ищем новых, и все сначала.

Многие руководители в такой ситуации думают:

«Нам не до обучения новым технологиям, не до роста и развития, как бы закрыть текущие расходы и не потерять существующих клиентов!»

«Я и так знаю, что на предприятии куча проблем. И как мне может помочь, если я узнаю, как они называются или даже научусь их фиксировать?»

Согласна, наверняка Вы знаете о многих потерях на своем предприятии.

Но если знаете, почему до сих пор не избавились?

А как обманывают себя на вашем предприятии?

• У нас нет времени заниматься улучшениями

• Мы много лет здесь работаем, и сами знаем что делать

• Руководитель/сотрудники не поддержат наши инициативы

• Просто нужно купить современное оборудование

• Это японцы так могут, в России другой менталитет

Почему мы не можем решить проблемы, почему они повторяются из раза в раз, и мы ходим по кругу, не получая прибыль?

Друзья, могу Вас порадовать, это нормально, что проблемы есть.

Нет проблем только у тех, кто ничего не делает! Но есть одно но….

Одни руководители могут их быстро определять и оперативно решать, еще на ранней стадии, пока они не представляют серьезной угрозы для бизнеса, а вторые нет, почему?

Проблем много, и решить их одновременно действительно невозможно, просто не хватит ресурсов – времени и денег.

И что мы чаще всего делаем? Пытаемся решить то одну, то другую, по мере их поступления – другими словами, тушим пожары.

Пока закрываем одну – появляется другая.

Похоже на бесконечный круг, который не приводит к результату, даже если бежать быстрее и быстрее, изматываясь, раздражаясь, пытаясь найти, кто виноват (сотрудники, коллеги или руководитель) постепенно выгорая и теряя мотивацию к своей работе, ничего кардинально не меняя.

Что происходи с нами, когда не понимаем, как вырваться из круга?

- Работаем в состоянии стресса и перенапряжения

- Ищем виноватых, провоцируем конфликты

- Теряем мотивацию к работе

- Не можем полноценно отдыхать и уделять внимание семье

В чем же причина?

Причин несколько:

1. Часто мы не видим всех проблем (сотрудники могут скрывать информацию, не хватает время изучить ситуацию глубоко, получаем искаженную информацию, полагаясь на мнение других людей и т.д )

2. Концентрируемся на проблемах, которые лежат на поверхности, не видя корневую (решение которой повлияет на другие факторы)

Если Вы правильно определили корневую проблему и ее решили – она больше не повторится и приведет к автоматическому решению других!

Важно понять, с какими проблемами (20%) нужно работать в первую очередь, чтобы получить 80% результата.

Пример:

У Вас проблема - не выполнение заказа точно в срок, в связи с этим, рекламации клиентов, репутационные издержки, снижение объемов продаж

Причин много:

1. Низкая производительность оборудования

2. Остановки оборудования в результате поломок

3. Низкая квалификации персонала на участке сборки, в результате длительное выполнение операций

4. Отсутствие стандартов работы, в результате долгая адаптация новичков, брак, длительность процесса выше желаемого

5. Несвоевременные поставки материалов

С чего будем начинать проблему решать?

«Просто дайте нам новое оборудование и все проблемы решатся» - еще оно распространенное заблуждение.

Должна Вас разочаровать – это самообман!

Если Вы не построили эффективный процесс на оборудовании которое есть, на новом вы будете производить больше, но не факт, что будете получать больше прибыли!

ПРОИЗВОДИТЬ БОЛЬШЕ, не значит ПОЛУЧАТЬ БОЛЬШЕ ПРИБЫЛИ

Безусловно, без оборудования в современных условиях невозможно производить большинство продукции, но решает ли покупка нового или дополнительного оборудования проблему рентабельности? Часто нет! Исключает ли покупка нового оборудования проблему поломок? Да, на какое-то время, часто не очень продолжительное.

Всегда ли есть ресурсы, чтобы приобрести новое оборудование? Сколько лет будут окупаться инвестиции?

Покупать новое оборудование, автоматизировать процесс можно и нужно без рисков, не сомневаясь – удастся ли выплатить кредитные деньги, окупятся ли инвестиции в новое оборудование, помещения, программный продукт.

Вливайте инвестиции после того, как ваши процессы станут бережливыми!

Тогда вы снизите риски и обеспечите стремительный рост вашему предприятию!

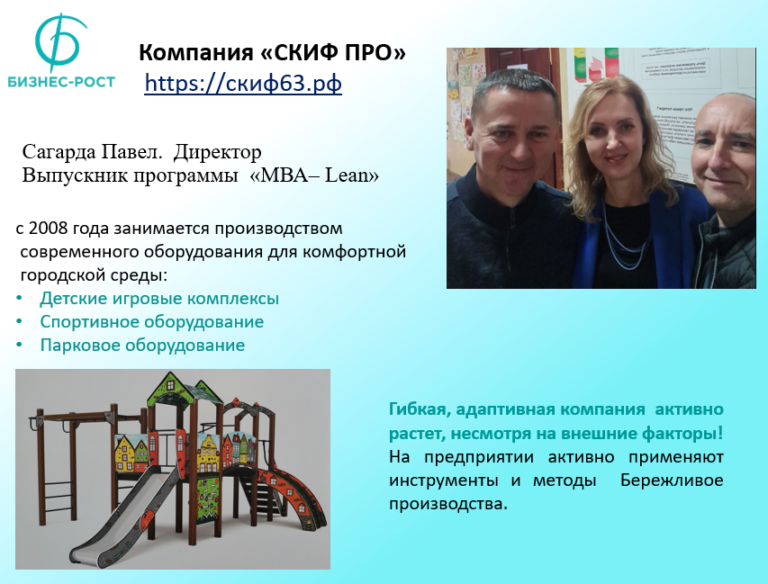

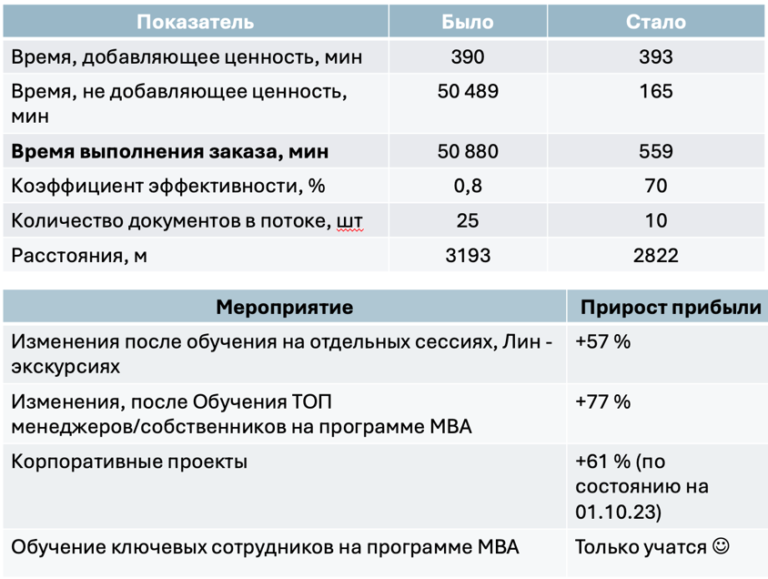

Познакомьтесь с кейсом наших клиентов. Малый бизнес, вернее, был малый.

Итак, с чего начать?

С обучения основам «Бережливого производства» и Диагностики потока создания ценности.

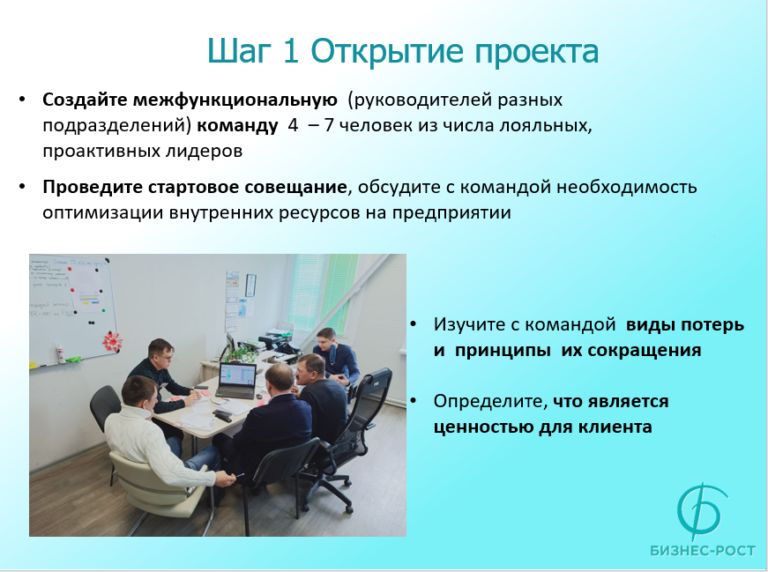

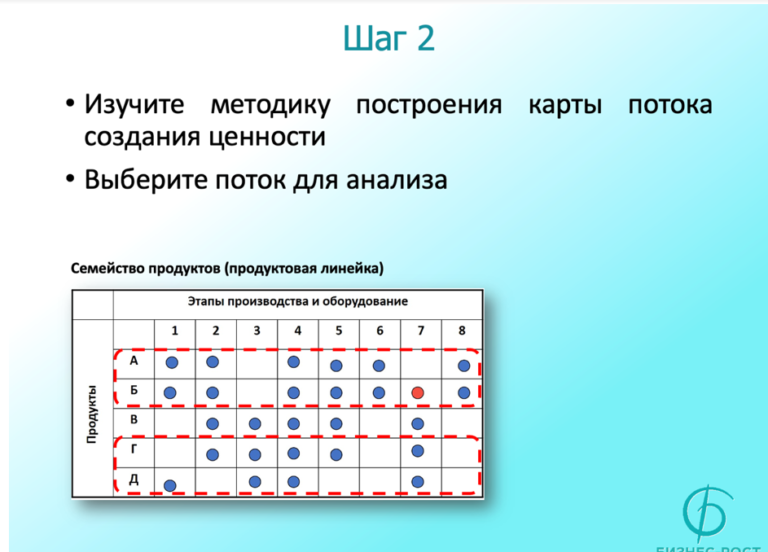

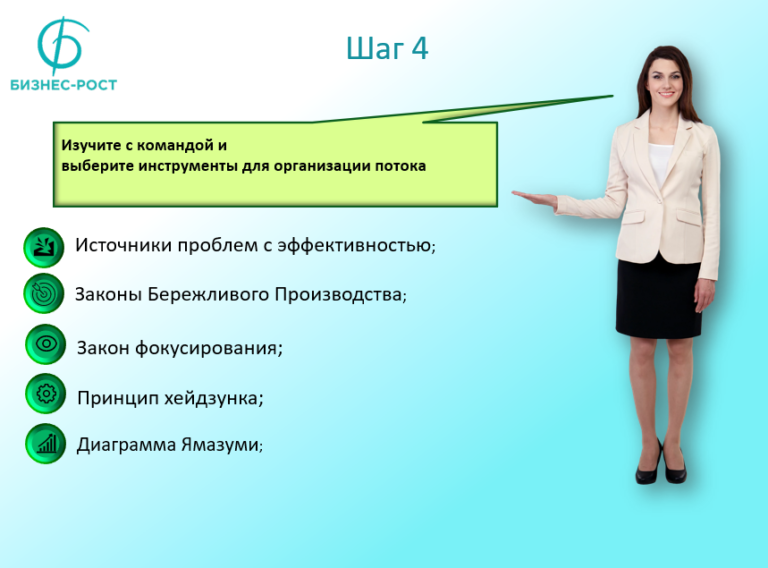

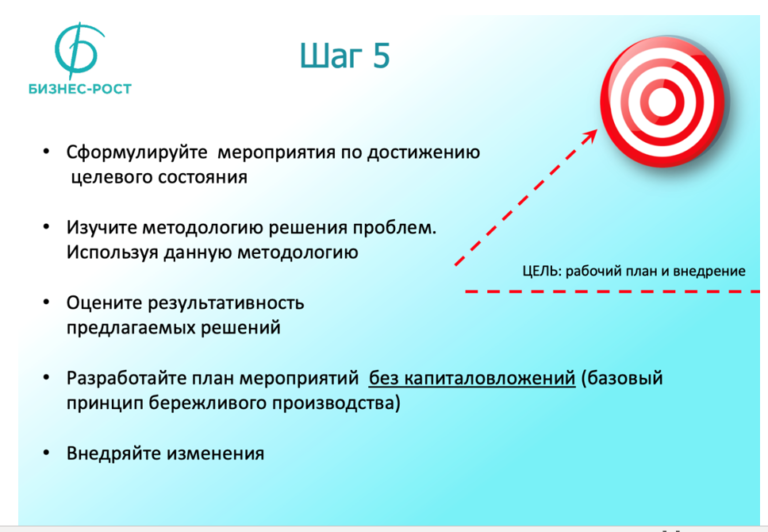

Сделайте 5 первых простых шагов к Бережливому производству

Поздравляю! Вы выходите на короткую, прямую дорогу к достижению своих целей!

Если Вы грамотно сделаете диагностику, то:

1. Точно выявите все потери, которые мешают работать эффективно, даже те, которые ранее скрывались или Вы их просто не замечали в силу загруженности

2. Сможете понять, с какими проблемами (20%) нужно работать в первую очередь, чтобы получить 80% результата

3. В результате в первую очередь сконцентрируетесь на самых важных задачах, а не на всех сразу

4. Составите план действий для поэтапного решения проблем и получите в сжатые сроки Вау результат.

Понимаю друзья, информации много, и вероятно Вас могут возникнуть вопросы:

• Есть ли потери именно на Вашем предприятии?

• Если Вы уже что – то предпринимали в области эффективности, с чего тогда начинать?

• Как правильно выбрать поток для диагностики?

• Если есть препятствия, которые мешают начать прямо сейчас, как с ними справиться?

• Может ли кто – то Вас поддержать на этом пути?

• В каком формате мы можем Вам помочь?

Я приглашаю Вас на бесплатную Лин -консультацию!

Почему консультация Бесплатная?

Сегодня у нашей команды есть цель – помочь выйти на высокий уровень рентабельности, расти и развиваться миллиону производственных предприятий малого и среднего бизнеса, в продуктах которых нуждается наша страна.

Возможно ли самостоятельно сделать диагностику и выйти на новый уровень?

Да, возможно

Но если Вам нужна помощь, и у Вас есть большое желание работать Бережливо, мы готовы Вас поддержать!

Работать с наставником - значит избежать ошибок и сократить время работы в несколько раз!

За 60 минут

На консультации с Лин‑коучем Вы:

Диагностика

☉

Разбрете Вашу конкретную ситуацию, какие факторы мешают начать изменения на предприятии или развиваться лично Вам

☉

Поймете, что сегодня мешает компании работать эффективнее, выполнять заказы точно – вовремя, работать без простоев, брака и перенапряжения

☉

Сформулируете цели улучшений

☉

Получите пошаговый план, как снизить издержки и одновременно повысить производительность труда без покупки нового оборудования и увеличения штата сотрудников

☉

Определите оптимальный для Вас формат движения к намеченной цели

Оставьте заявку

на бесплатную консультацию:

Разбор Вашей ситуации, выявление факторов тормозящих развитие предприятия или лично Ваше