Новогодняя скидка -15% на все комплексные программы обучения. Только до 30 декабря!

Институт

современного

менеджмента

Написать нам:

Есть вопросы? Звоните!

Menu

Диагностика производственной системы

Многие предприятия, которые хотят стать бережливыми, задаются вопросом «С чего начинать?». А начинать следует с диагностики предприятия.

Часто клиенты задают вопрос: «Для чего нам первичная диагностика? Мы прекрасно осведомлены о наших проблемах» … Ответим на него в этом посте.

Первичная диагностика нужна для того, чтобы сформировать понимание о процессах организации, ее системе управления, о культурных и поведенческих аспектах работающего персонала.

Цель — сделать оценку, принять во внимание подход крупных мировых консультационных компаний, которые имеют большой опыт работы, применить индивидуальный подход к заказчику.

Предпосылки для диагностики

• Низкая вовлеченность персонала в развитие Производственной системы

• Нестабильная загрузка предприятия

• Регулярные сбои выполнения плана производства и отгрузки продукции

• Высокий уровень запасов и объемов незавершенного производства

• Замороженные оборотные средства и высокие издержки производства

• Устаревший парк оборудования

• Высокая текучесть и недостаток кадров

• Низкоэффективные горизонтальные и вертикальные связи

• Недостаточные навыки и компетенции Soft-skills у руководителей

• Низкая культура производства

Комплексная диагностика предприятия – это определение потенциала повышения производительности труда и снижения себестоимости через выявление и оценку имеющихся проблем. Во время проведения диагностика выявляется диапазон возможностей предприятия, а это золотая середина для постановки конкретных целей и разработки программы повышения производственной эффективности на ближайшие 3 года.

Отличительные особенности проведения различных диагностик:

1. McKinsey. Диагностика основана на изучении структуры затрат, диагностика «сверху вниз». Выделяем затраты, имеющие долю более 5%, и проводим дальнейшее их исследование, постепенно «спускаясь» до рабочего места.

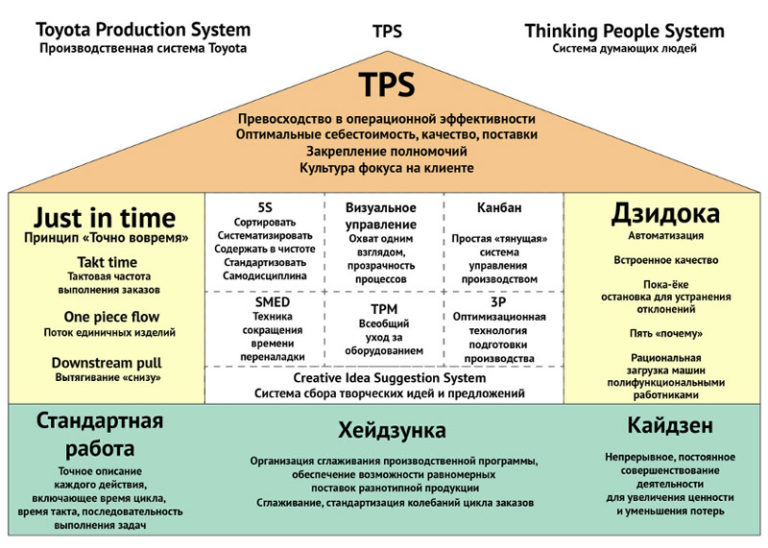

2. TPS. Диагностика «снизу вверх». Выделяем проблемы на производственной площадке и решаем с привлечением функциональных служб.

3. НОТПиУ Минсредмаша. Диагностика, основанная на динамике основных показателей предприятия. Как вариант можно зайти и 2-мя группами и по разным методикам, с диагностикой «сверху вниз» и с диагностикой «снизу вверх». Главным отличительным результатом станет то, что совпадение выявленных проблем при использовании разных диагностик в компании составит 80%, остальное 20% приходятся на то, что увидит вторая группа и не увидели первая и наоборот.

Диагностика предприятия может проводиться по восьми основным функциональным направлениям:

1. Охрана труда и техника безопасности.

2. Персонал.

3. Планирование и организация производства.

4. Инфраструктура (здания, сооружения, оборудование).

5. Затраты.

6. Логистика (МТО, транспорт, склады).

7. Качество.

8. Документооборот.

Любую деятельность можно представить в виде потока взаимосвязанных процессов и операций для получения требуемого результата и еще трудней при диагностике предприятия за 3-6 дней выявить узкие места по 20 чек-листам диагностики.

Диагностики зависит от масштаба и географического расположения компании.

✓ 1 эксперт как правило до 2 000 чел. численности компании, 2 эксперта с 2 000 чел. до 5 000 человек, но уже 2 недели.

✓ Только в потоке синхронизированных операций и подпроцессов можно добиться наивысшей эффективности и результативности производства.

Чем меньше общая длительность процесса, тем выше скорость получения денег.

✓ Если все операции и все подпроцессы, поддерживающие поток, сбалансированы по времени и синхронизированы между собой, то продукт производится без задержек.

✓ Транспарентный (прямой, ясный, прозрачный) поток единичных изделий способствует выявлению проблем и решению вопросов качества.

Важно показать, на каком этапе находится компания сейчас с точки зрения развития системы управления, и каким образом можно изменить ситуацию при помощи технологий непрерывного совершенствования.

В реальных производственных условиях постоянно происходят сбои функционирования процессов, т.к. любая из многочисленных операций может преподнести сюрприз. Если лихорадит даже неосновной процесс, то сбой в его работе повлияет на взаимосвязанные с ним процессы и на весь ПСЦП.

На основании первичного анализа делается предварительная оценка резервов эффективности пилотного подразделения, возникает понимание того, каких результатов можно добиться с точки зрения качества, сроков и затрат через определённое время в данном подразделении.

В ходе проведения диагностики как правило эксперт:

Проводит проверку обеспечения очных встреч с первым лицом предприятия и топ-менеджментом или лицами, замещающими их в период диагностики.

Диагностика не добавляет ценности для Заказчика.

Поэтому, вместе с диагностикой уже возвращаются инвестиции –подбор, обучение сторонников развития в команды изменений.

Опережающее обучение:

• Команд ТОП и высшего менеджмента

• Команды РПС

Диагностика способна оценивать в основном техническую подсистему.

Модернизация системы управления надежностью создает устойчивость выполнения планов в будущем.

Чтобы исследовать, оценить и адаптироваться под внутреннюю культуру надо находится внутри периметра предприятия и его социальной подсистемы долгое время –не 1 год.

Диаграмма Исикавы (Ишикавы)

Диаграмма Исикавы (Ишикавы)

В рамках диагностики развития производственной системы обращается внимание на согласование между подразделениями в электронном виде. Вместо традиционного «бумажного» документооборота с перемещениями по подразделениям предприятия и ожиданием, сотрудники могут видеть корректировки и решать вопросы в режиме онлайн.

Это позволяет серьезно ускорить процесс подписания требования в отделе снабжения и выдачи товарно-материальных ценностей, а значит, рабочее время используется более эффективно.

По сравнению с обычными методами, когда документы передаются вручную от одного сотрудника или отдела к другому, электронное согласование требований позволяет из практики в несколько раз ускорить передачу, обработку информации и комплектацию ТМЦ: опыт экспертов показывает, что время протекания процесса подписания требования и отгрузки ТМЦ сокращается с 30 до 5 дней.

Кроме того, использование электронной системы позволяет контролировать, на каком этапе находится процесс в текущий момент: все действия пользователей в листе согласования регистрируются и могут быть отслежины, что позволяет предотвратить потенциальные ошибки в процессе согласования и повысить общую ответственность сотрудников.

В целом, рекомендации при диагностике компании внедрение системы согласования требований в электронном виде является важным шагом в модернизации и оптимизации производственных процессов. Это позволяет улучшить эффективность работы, сократить временные затраты в процессе отработки требований. А изучение и внедрение передового опыта и лучших практик подразделений предприятия послужат для общего блага и повышения эффективности работы всей компании.

Картирование потока создания ценности и потокового управления. (Часть 1)

Картирование потока создания ценности и потокового управления.(Часть 2)

Забывать про систему автоматизированной диагностики нельзя. Это разработка ООО «ММК-Информсервис» и ООО «РнД МГТУ». Она позволяет обнаруживать неисправности узлов оборудования и тем самым сокращать внеплановые простои и минимизировать риски внезапных поломок. Кроме того, благодаря предиктивной аналитике удается сокращать расход материально-технических ресурсов.

Оставьте заявку

на бесплатную консультацию:

95% наших учеников окупают свое обучение еще до его окончания