Новогодняя скидка -15% на все комплексные программы обучения. Только до 30 декабря!

Институт

современного

менеджмента

Написать нам:

Есть вопросы? Звоните!

Menu

Картирование потока создания ценности и потокового управления. (Часть 2)

Друзья, сегодня продолжаем тему Картирования, одного из инструментов «Бережливого производства».

Способность организаций учиться и быстро трансформировать полученные знания в действия - есть исключительное преимущество в бизнесе.

Польза картирования потока VSM

– Позволяет рассматривать не только уровень процесса, как, к примеру монтаж или сварку, но и в целом производительный процесс.

– Визуализация и устранение потерь и его причин.

– Общий язык, чтобы говорить о производстве.

– База для графика реализации, это означает карта потока ценностей дает график «строительно-монтажных работ» для внедрения нового

(или изменений) производственного процесса.

– Выявление взаимосвязи между информационным потоком и потоком механизмов. Это не выполняет ни один из традиционных вспомогательных средств.

Общее рассмотрение и оптимизация процесса создания потока ценностей.

Организация картирования

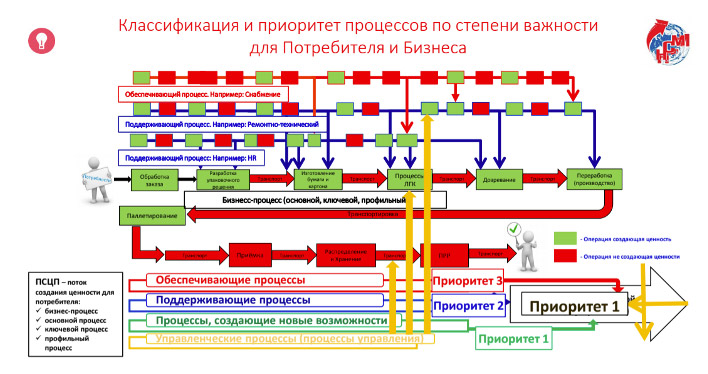

Картирование VSM позволяет определить поток создания ценностей

Картирование — это простая визуальная схема, которая помогает членам рабочей группы проекта сформировать понимание единое основных шагов процесса, его границ, потерь, дублирующих функций и узких мест.

Карта процесса создается на основании того, как процесс происходит в данный момент, а не как прописано в стандартах или другой нормативно-распорядительной документации. Даже если исследуемый процесс выполняется по документам, то в реальной жизни существует множество узких мест и большое количество потерь, которые в свою очередь делают процесс неэффективным. При условии роста нужды потребителя процесс улучшений тоже непрерывен.

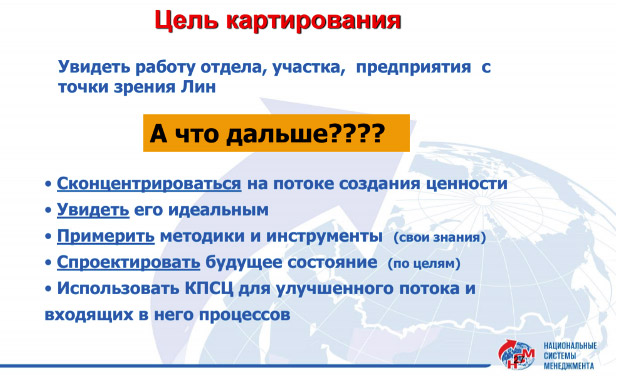

Вспомним из прошлого поста.

Этапы картирования производственного процесса:

1. Создание карты процесса текущего состояния.

На данном этапе составляется карта, которая тестируется на одном процессе, со всеми операциями, временными затратами и информационными потоками.

2. Анализ карты процесса.

Основной фокус делается на разделении действий на те, которые создают ценности и потери. Все выбранные действия, отнесенные к потерям, необходимо будет оптимизировать в первую очередь.

3. Создание карты процесса будущего состояния.

Она отражает идеальное состояние процесса, после проведения всех намеченных мероприятий по оптимизации операций. Дополнительно могут быть выявлены скрытые узкие места, которые требуют особого внимания при реализации действий.

4. Разработка планов по улучшению.

На этом этапе производится подбор методов и метрик, направленные на переход к будущему состоянию, с определением конкретных задач, сроков и ответственных за их реализацию лиц.

В рамках 4 шага картирования

● Разделение на сектора.

● План оптимизации потока ценностей (процесса).

● Контроль за оптимиз. потока ценностей.

Постоянно усовершенствовать заданное состояние.

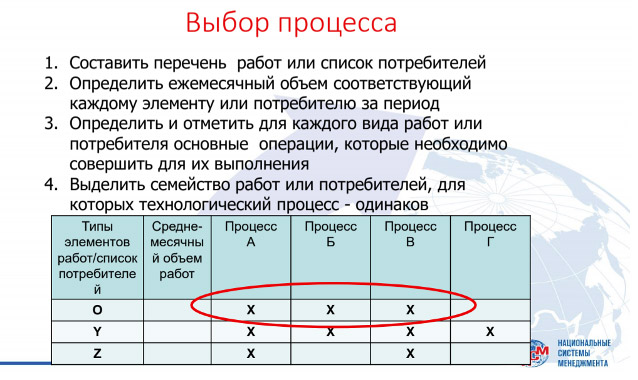

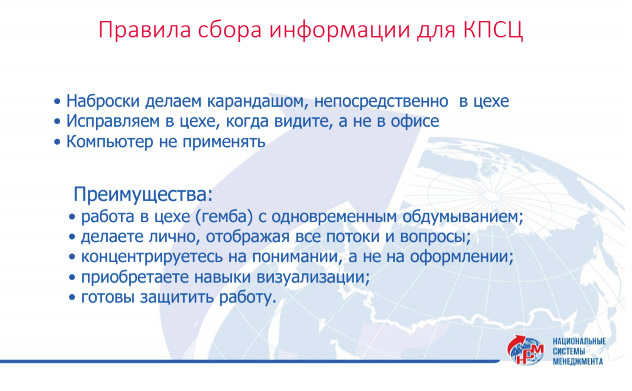

После того, как поток создания ценности выбран, его картирование состоит из следующих этапов:

1. Формирование команды и обучение команды картированию потока.

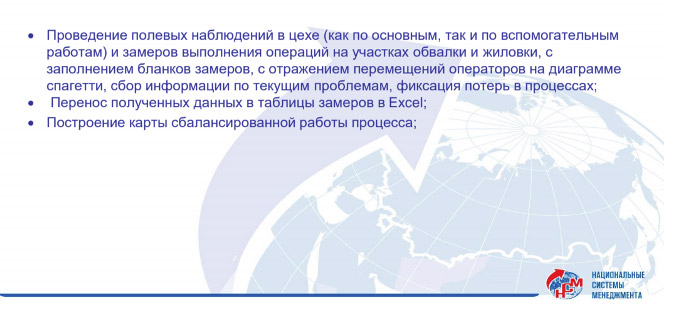

2. Построение карты текущего состояния потока: построение схемы потока, сбор, и расчет показателей потока.

3. Анализ карты и данных о текущем состоянии потока.

4. Построение целевого состояние потока, определение целевых показателей потока. Могут быть short-term и long-term карты, краткосрочное и долгосрочное состояние потока.

5. Реализация проектов для оптимизации потока и достижения целевых показателей.

Пункт №1 - формирование команды. Состав команды? Для начала, надо понять, кто заказчик всей этой деятельности. Кто ставит цели в оптимизации потока? Кто определяет стратегию изменений потока, его целевые показатели?

В компании с традиционным операционным управлением (не с потоковым), главным заказчиком является собственник компании, ГД, так как глобальные решения по оптимизации потока принимаются на этом уровне.

В команду для картирования обязательно включаются руководители ячеек потока и члены команды управления потоком (менеджер по заказу, по продукту, экономист и технолог потока).

Из каких специалистов формируется команда картирования потока в компании с традиционным управлением?

В команду следует включать 5-6 основных участников. Это люди уровня специалистов, главных специалистов в потоке. Это могут быть руководители линейного уровня (мастера, бригадиры). Ключевые критерии для выбора сотрудника в команду:

· Знает и понимает поток, или один из его участков с точки зрения технологии, операций, процессов управления, показателей результативности. Оптимально с каждого этапа потока иметь одного человека с таким экспертным пониманием потока.

· Есть возможность отвлечь специалиста от своей ежедневной деятельности на картирование потока (от двух часов до несколько дней). Т.е. его есть кем заменить на «горячей» точке потока.

· Знания по картированию у участников команды приветствуются. Если их нет, то придется учить с нуля от принципов потока до правил измерений времени цикла операции.

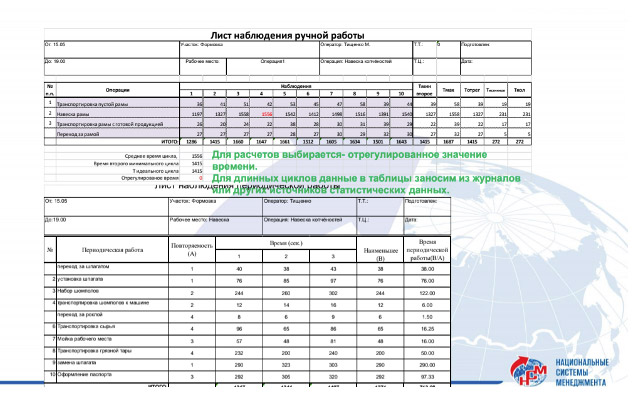

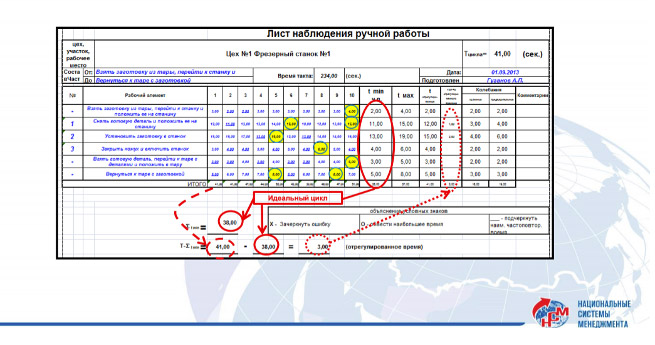

● Потери времени от нахождения материалов в запасах на одной операции рассчитывают, как:

Тпз = ВЦ1хЗпос. 1+ВЦ2хЗпер. 2+ВТ, (1)

где: Тпз - потеря времени на одной операции от нахождения продукта в запасах (сек./мин./дней);

Зпос. - количество запасов после операцией, шт.; Зпер. - количество запасов перед операцией, шт.; ВЦ-время цикла операций (сек./мин./дней); ВТ - время на транспортировку (сек./мин./дней).

Если поток состоит из нескольких операции, то рассчитывается общая потеря времени от нахождения продукта в запасах (ЕТпз=Тпз1+ Тпз2 +...... + Тпзп).

Коэффициент эффективности потока указывается в конце кривой эффективности и рассчитывается как отношение суммарного времени создания ценности на всех операциях процесса к суммарному времени цикла всех операций.

● Построение диаграммы Ямадзуми «как есть». Операции, время цикла которых больше, чем время такта, являются «узкими» местами в потоке и подлежат оптимизации. Основными инструментами анализа и устранения потерь являются: FIFO, TPM, SMED, Канбан, Картирование, Перебалансировка и т. д.

● Построение диаграммы «Спагетти» текущего состояния. Диаграмма «Спагетти» позволяет наглядно увидеть последовательность операции, количество перемещений и расстояние, которые совершают продукт и работник. Цель построения диаграммы «Спагетти» - рационально разместить рабочие места в потоке и устранить потери при транспортировке и передвижении.

Диаграмма Ямадзуми – это идеальный инструмент визуализации и анализа загрузки, при помощи которого можно отобразить время отдельных действий, с указанием того, добавляют ли они ценность или нет. Более того, перебалансировка с помощью диаграммы Ямадзуми более наглядна и реализуема в масштабах выполнения отдельных действий различными рабочими в соответствии с технологической последовательностью. Идеальный пример применения диаграммы – в сборочных процессах, когда несколько операций по соединению различных деталей одновременно выполняются разными людьми, у которых может быть совершенно различная загрузка (кто-то может быть перегружен, а кто-то простаивать) и множество вариантов выполнения операции.

Оставьте заявку

на бесплатную консультацию:

95% наших учеников окупают свое обучение еще до его окончания