Новогодняя скидка -15% на все комплексные программы обучения. Только до 30 декабря!

Институт

современного

менеджмента

Написать нам:

Есть вопросы? Звоните!

Menu

10 шагов для создания стандартной операционной процедуры (СОП)

Сегодня продолжим знакомить вас с темой стандартизированной работы в БП.

Сегодня очевидно, что проецировать сегодняшний день на завтрашний уже невозможно. Но и отказаться от планов на будущее тоже не представляется разумным — необходимо найти способ выстраивать оптимизацию иначе. В наши дни регулярный контроль работы предприятия должен быть обращен не в прошлое (что удалось сделать?), а в будущее (что надо поменять?). Порой уместнее не запланировать и сделать, а сделать и запланировать.

В основе неопределенности — четыре источника.

Во-первых, многочисленность переменных: на исход ситуации может повлиять масса факторов, развитие и появление каждого из которых предсказать трудно.

Во-вторых, взаимосвязанность этих факторов: изменение каждого запускает эффект домино.

В-третьих, трудности в предсказании того, какой из факторов окажется стабильным: что изменится, а что останется прежним?

В-четвертых, сложности в оценке времени, в течение которого каждый из факторов стабилизируется.

Важно отметить, что оценка операционной системы включает в себя ряд ключевых аспектов, которые определяют ее эффективность и успешность в достижении поставленных целей.

Одним из таких аспектов являются стандартные операционные процедуры, которые описывают, каким образом должны выполняться определенные задачи. Эти процедуры гарантируют повторяемость и уменьшение ошибок в процессе производства, что является важным фактором для обеспечения качества продукции или услуг.

СОП– это алгоритм наиболее эффективного выполнения операций, представленный в простой и наглядной форме.

10 шагов для создания стандартной операционной процедуры (СОП)

- 1 ШАГ. Определи типовые операции

- 2 ШАГ. Предложи их выполнить опытным сотрудникам

- 3 ШАГ. Сфотографируй каждый шаг

- 4 ШАГ. Опиши каждое действие, приложи фото

- 5 ШАГ. Внеси необходимые символы и знаки

- 6 ШАГ. Проверь СОП

- 7 ШАГ. Согласуй и утверди СОП

- 8 ШАГ. Обучи сотрудников работать на СОП

- 9 ШАГ. Размести СОП на рабочем месте

- 10 ШАГ. Контролируй выполнение

ЗАЧЕМ НУЖНА СТАНДАРТНАЯ ОПЕРАЦИОННАЯ ПРОЦЕДУРА (СОП)?

Этот инструмент:

● Повышает безопасность и качество работ

● Помогает выявлять проблемы и отклонения от стандарта

● Экономит время

● Разберем теперь Этапы составления СОП

Этап 1. Подготовка команды

Определить команду:

- Опытные работники;

- Линейные руководители;

- Технологи.

Обучить инструменту СР

- Изучить возможности СР;

- Понять необходимость применения.

Распределить роли

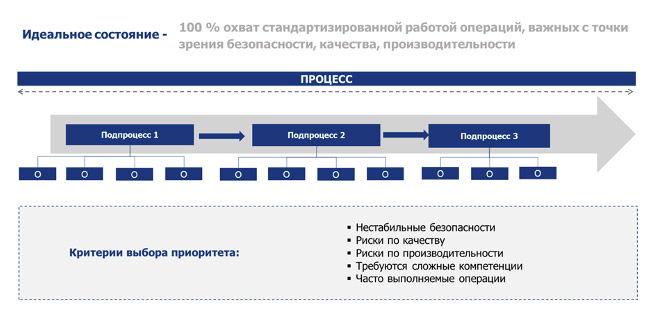

Этап 2. Выбор процесса и операций

Матрица приоритизации

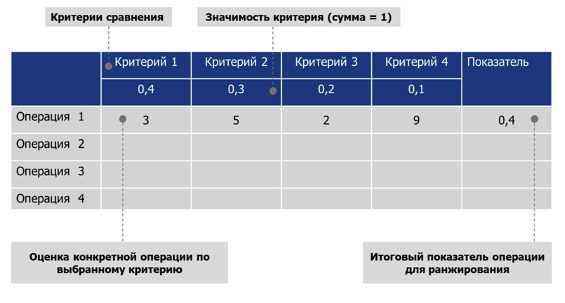

Алгоритм применения матрицы приоритизации:

1. Определяются критерии для сравнения. Как было сказано ранее, для стандартизированной работы в качестве критериев используются: безопасность, качество, производительность, сложность, частота.

2. Для каждого критерия определяется вес от 0,1 до 1, характеризующий значимость данного критерия при сравнении. Сумма весов всех критериев должна быть равной 1.

3. Каждая операция оценивается с точки зрения каждого критерия (на пересечении столбцов скритериями и строк с операциями) по шкале определенной шкале, где минимальное значение соответствует минимальному влиянию критерия на операцию, а максимальное значение - наибольшему влиянию критерия.

4. Оценки операции умножаются на вес критерия и суммируются по строкам, определяя ранг операций, который служит основой для сравнения операций между собой.

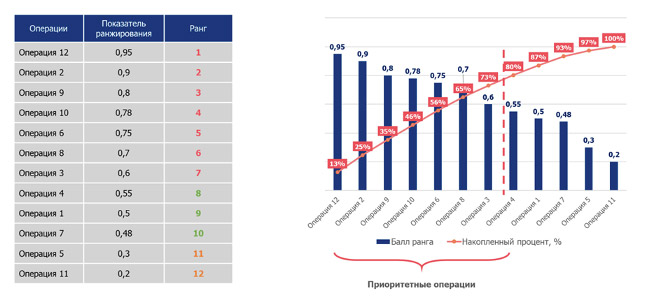

Ранжирование

По результатам матрицы приоритизации составляется ранжированный перечень операций, из которого, в соответствии с принципом Парето, выбираются операции, которые интегрируют 80% значимости всех операций, выбранных для ранжирования.

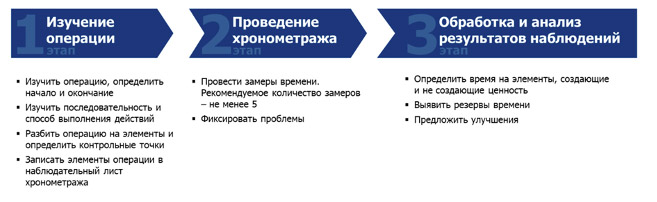

Этап 3. Анализ текущего состояния

Хронометраж- метод изучения затрат рабочего времени с помощью фиксации и замеров продолжительности выполняемых действий на рабочем месте. Позволяет выделить операции, создающие ценность и не создающие ценность.

Диаграмма спагетти – это инструмент, который позволяет визуализировать физическое передвижение и расстояния, задействованные в процессе. Цель построения диаграммы спагетти- рационально разместить рабочие места в потоке и устранить потери при транспортировке и перемещении.

Диаграмма спагетти дает возможность:

· Понять какие маршруты самые длинные и часто повторяющиеся.

· Увидеть пересекающиеся маршруты.

Именно эти маршруты требуют пристального внимания. Проведя анализ этих маршрутов, можно легко определить потенциал для ускорения и упрощения процесса.

Загрузки операторов

Диаграмма загрузки операторов – строится для того, чтобы наглядно увидеть отклонения между временем цикла и временем такта, сбалансировать загрузку операторов, а также разделить операции на создающие ценность и не создающие ценность.

Полную информацию об операциях можно получить только при помощи проведения полного анализа, который предполагает фиксирование всех операций, разделение их на элементы и определения ценности и потерь.

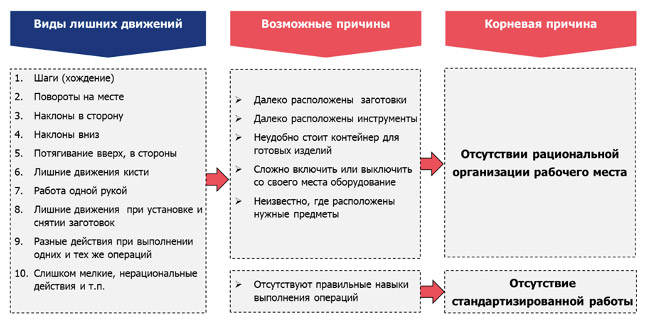

Этап 4. Анализ потерь при выполнении операций

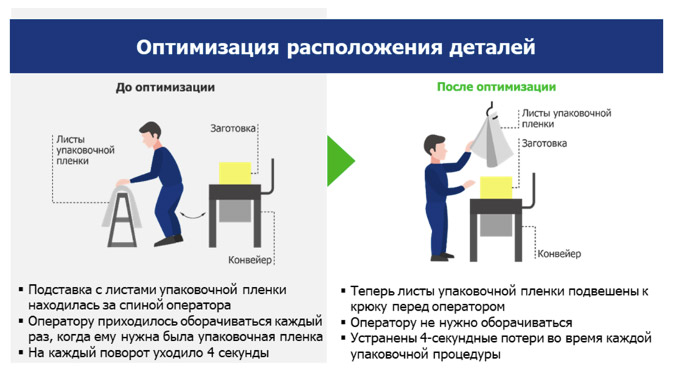

Пример рационального рабочего места

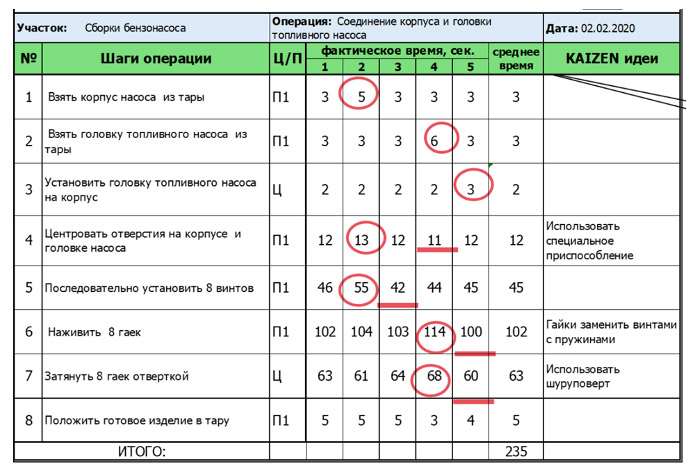

Пример оформления листа замеров

Пример анализа идей по усовершенствованию операции

При описании операций необходимо ответить на нижеперечисленные вопросы:

«Что?» - указание, что нужно делать (взять, закрутить)

«Как?» - указание, каким образом наиболее правильно нужно выполнять операцию (закрутить по часовой стрелке)

Почему?» - указание что должно произойти, почему надо делать именно так

Опишите действие

· В первом предложении, описывающем действие, будьте кратки

· Начинайте с глагола в неопределённой форме (взять, сделать, внести и т.д.)

· Описывайте одно действие

Добавьте визуализацию

Добавьте в СОП визуализацию. Это может быть фотография/схема/ рисунок. Отметьте на рисунке объекты и действия.

Схема перемещений

Если действия в рамках одной операции необходимо выполнять в нескольких местах/точках, использование схемы перемещений необходимо. На схему оборудования наносятся точки выполнения действий, которые нумеруются в соответствии с нумерацией действий в СОП

Места размещения СОП: ВАЖНО! В прямой видимости для пользователя:

а) Непосредственно в месте выполнения работ – при стабильных рабочих местах

б) В виде брошюры, карманного справочника - для нестабильных рабочих мест или рабочих мест на воздухе

Внедрение СОП: обучение и контроль

ОБУЧЕНИЕ РАБОТНИКОВ:

• Знакомство с операцией по СОП

• Демонстрация выполнения операции инструктором по СОП

• Повторение выполнения операции работником

КОНТРОЛЬ и МОНИТОРИНГ:

• Проверка исполнения работ в соответствии со стандартом с определенной периодичностью

Для повышения эффективности производства стандартизированную работу необходимо проводить в виде цикличного процесса, где цикл внедрение-улучшение должен повторяться, постепенно сокращая время выполнения операции или процесса. Можно представить этот процесс в виде цикла PDCA: Plan - планируй, Do - делай, Chekконтролируй, Aсt - реагируй на отклонения, Где этап планирования – это разработка документов стандартизированной работы, этап действия – это обучение персонала и работа по разработанным стандартам, этап контролируй – это наблюдение за выполнением стандартизированной работы, выявление проблем, препятствующих реализации стандартизированной работы, этап – реагируй на отклонения – это устранение отклонений и усовершенствование стандартов.

И этот цикл должен постоянно повторяться. Если на производстве считают, что, внедрив один раз стандартизированную работу можно остановиться, то происходит регресс. Главное условие стандартизированной работы – цикл внедрения и улучшения – это непрерывный процесс!

Тематические исследования взяты из пилотных проектов и предлагают фрагменты деловой жизни, фокусируясь на актуальных проблемах и решениях, с которыми сталкиваются компании. Диагностика которых подчеркивает насущную необходимость перехода бизнеса к устойчивым практикам. Это особенно актуально в условиях сегодняшнего кризиса, когда бизнесу необходимо сотрудничать с консалтингом для разработки проектных дорожных карт.

Прокладывание пути к устойчивому развитию в фирме - это многосторонний подход, учитывающие методики и инструменты БП, и понимание этого в контексте того, что делает развитие производственных систем (РПС), дает более широкую картину для любой малой, средней или крупной фирмы, позволяющей стратегически планировать и сообщать о своем подходе к достижению Целей устойчивого развития (ЦУР), а также четко демонстрировать, что они ориентированы на подлинную заботу развития фирмы. Выездные сессии на производственные площадки предлагает немедленные решения общих проблем, с которыми менеджеры сталкиваются на работе каждый день. Каждый курс у нас снабжен практичными инструментами, самопроверками и примерами из проектной жизни, которые помогут вам определить свои сильные и слабые стороны и отточить критические навыки. Находитесь ли вы за своим рабочим столом, на совещании или в дороге, эти модули позволят вам решать повседневные задачи с большей скоростью, сообразительностью и эффективностью.

Наши посты дают вам идеи, понимание и лучшие практики, которые помогут вам справиться с вашими управленческими задачами и продвинуться по карьерной лестнице.

Оставьте заявку

на бесплатную консультацию:

95% наших учеников окупают свое обучение еще до его окончания